Analysechaos in FMEA bei wachsenden Softwareumfängen vermeiden

Kundenfeatures über Funktionen Dekomponieren

1. Herausforderung / Aufgabe (Warum?)

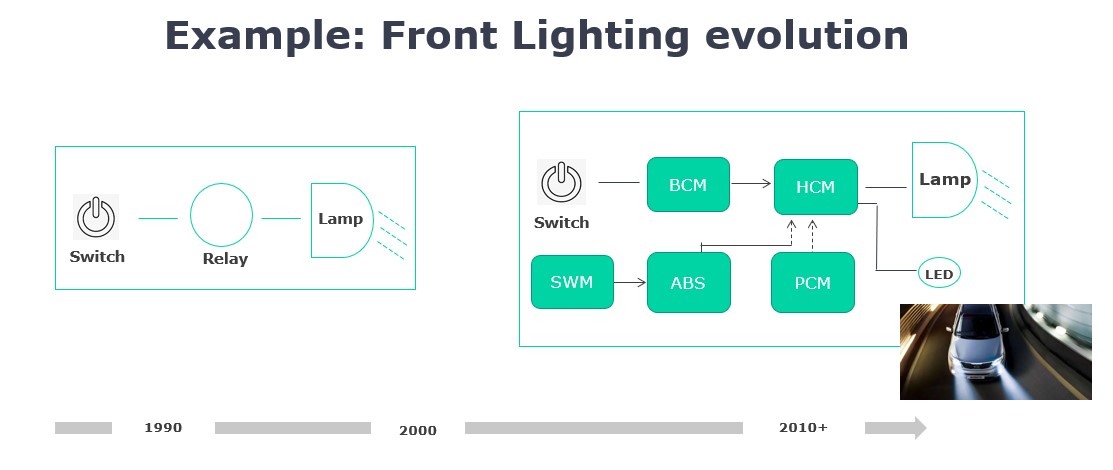

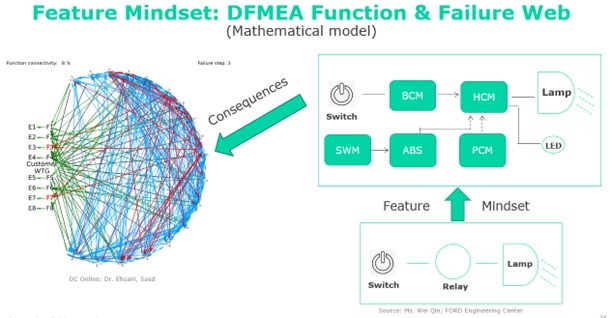

In der modernen Welt haben sich selbst einfache Features wie „Licht einschalten“ funktional signifikant verändert. Die Evolution der Frontbeleuchtung von 1990 bis 2010+ ist ein perfektes Beispiel für die zunehmende Komplexität in mechatronischen Systemen und softwareintensiven Produkten. In den frühen 1990er Jahren war die Frontbeleuchtung eines Fahrzeugs relativ einfach. Es waren nur wenige Komponenten mit Teilfunktionen beteiligt. Mit der Zeit und dem Fortschritt der Technologie hat sich dies jedoch dramatisch verändert. Heute ist eine Vielzahl von Steuergeräten involviert, um für den Kunden ein vergleichbares Feature zu realisieren. Dies hat die Komplexität der Systeme erhöht und stellt eine Herausforderung für die Modellierung in der FMEA dar. Da die Modelle zur technischen Risikobewertung die physikalische Realität hinsichtlich Ursachen, Fehlerarten und Folgen möglichst genau abbilden müssen, kann sich die FMEA dieser Tatsache nicht entziehen.

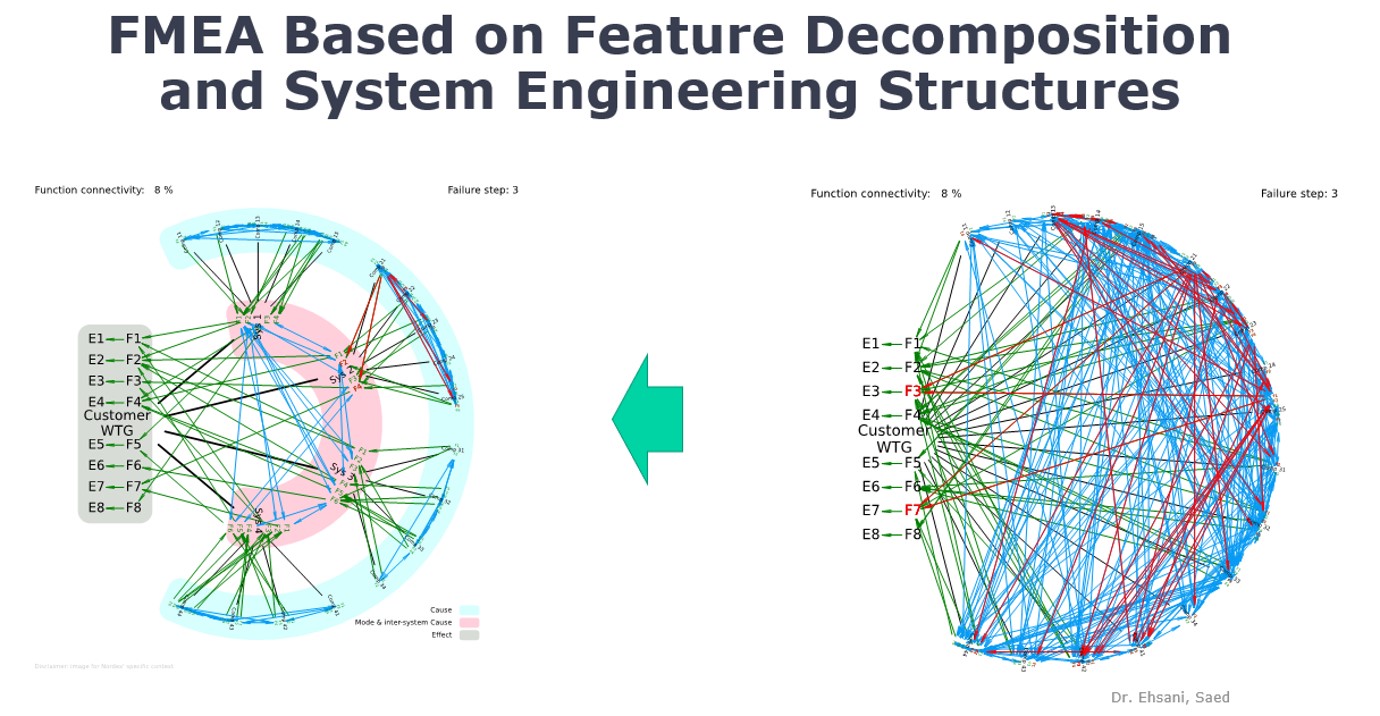

Die Folge sind komplexe Funktions- und Fehlernetze, deren Modellierung einen hohen Zeitaufwand erfordert. Dies kann zu Verzögerungen in der Produktentwicklung führen und die Effizienz der Risikobewertung beeinträchtigen.

Das “Feature Mindset” in der FMEA ist ein Ansatz, der darauf abzielt, die Kompliziertheit der Funktions- und Fehlernetze zu reduzieren. Anstatt das gesamte System als Ganzes zu betrachten, wird es partitioniert. Dies ermöglicht eine detailliertere und fokussiertere Analyse.

2. Zielsetzung

Aufzeigen von Lösungen zur Bewältigung dieser Herausforderungen und zur Verbesserung der Effizienz der Risikobewertung.

3. Vorgehensweise (Was & Wie?)

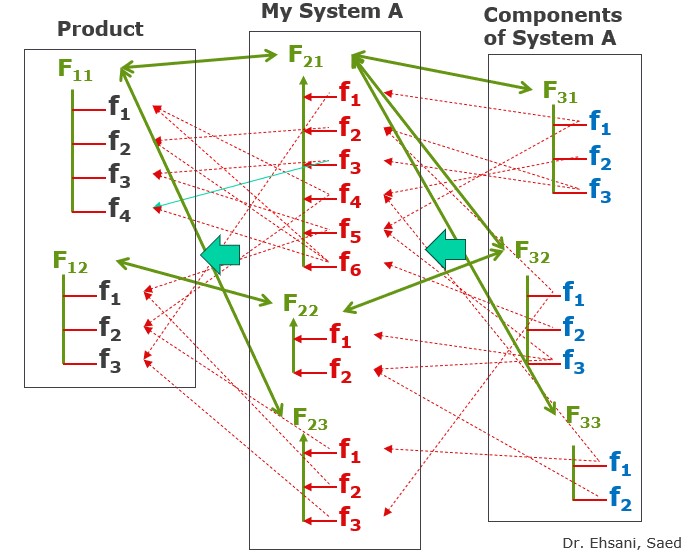

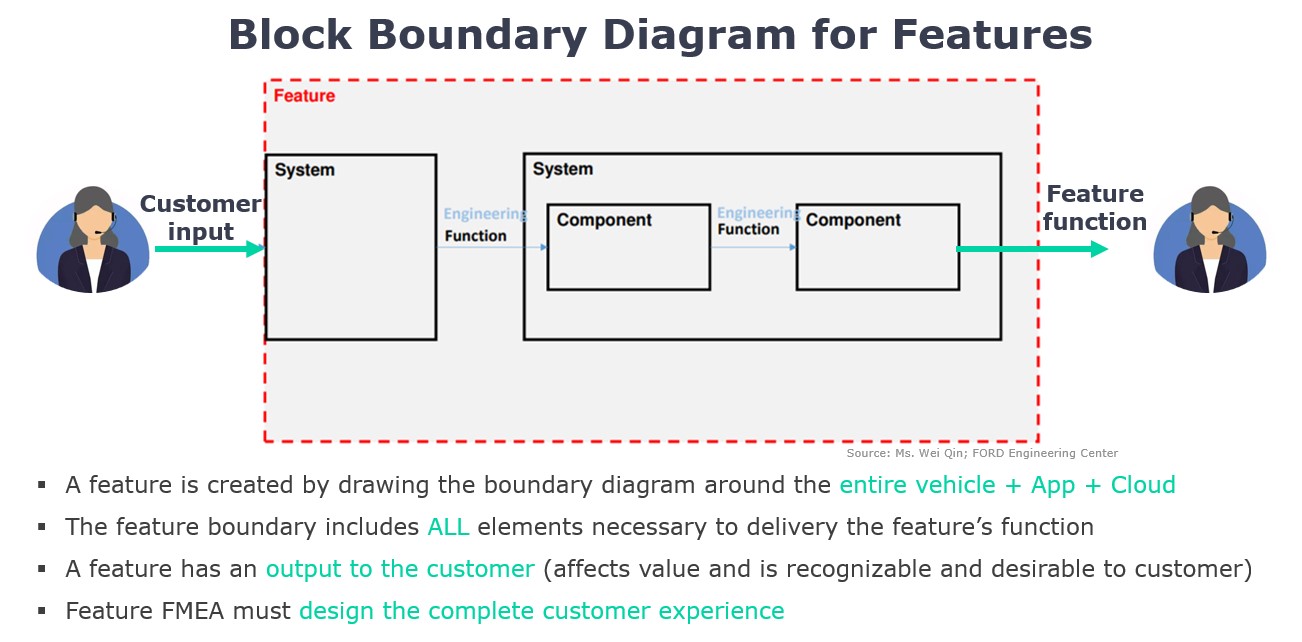

Die Features werden in separaten Blockdiagrammen analysiert. Jedes Diagramm zeigt die beteiligten Systeme und Komponenten für ein bestimmtes Feature. Dieser Schritt ist entscheidend, um ein klares Verständnis der funktionalen Anforderungen und der beteiligten Komponenten zu erlangen.

Nach der Identifizierung der Features und ihrer beteiligten Komponente und auf Basis dieser Zusammenhänge erfolgt die Funktions-, Fehler- und Risikoanalyse. Hierbei kommen Methoden wie die FMEA oder vereinfachte Verfahren wie HAZOP zum Einsatz. In dieser Phase wird jedes Feature und jede Komponente einzeln analysiert, um potenzielle Fehlermodi, deren Ursachen und mögliche Auswirkungen zu identifizieren.

Die Risikoanalyse bewertet das Risiko jedes identifizierten Fehlers basierend auf seiner Wahrscheinlichkeit des Auftretens, der Schwere der Auswirkungen und der Fähigkeit, den Fehler zu erkennen. Dies hilft bei der Priorisierung der Risiken und der Bestimmung geeigneter Maßnahmen zur Risikominderung.

Der systematische Ansatz zur Modellierung der Features und korrespondierender Funktionen der beteiligten Systeme ist ein Schlüsselelement dieses Prozesses.

Insgesamt bietet dieser Ansatz einen umfassenden und systematischen Weg zur Bewältigung der Herausforderungen, die mit der Modellierung und Analyse von Funktionen und Fehlernetzen in der FMEA verbunden sind. Es ermöglicht eine effektivere Risikobewertung und trägt zur Entwicklung sicherer und zuverlässiger Produkte bei.

4. Anwendungsbeispiel: Entwicklung eines autonomen Fahrzeugs

Ein Team von Ingenieuren arbeitet an der Entwicklung eines autonomen Fahrzeugs. Die Komplexität des Systems ist enorm, da es eine Vielzahl von Funktionen und Features umfasst, wie z.B. automatisches Bremsen, Spurhalteassistent, Verkehrszeichenerkennung und vieles mehr.

Mit dem traditionellen Ansatz wäre die FMEA-Modellierung eine Herausforderung aufgrund der hohen Anzahl von beteiligten Komponenten und Funktionen. Aber mit dem “Feature Mindset”-Ansatz und das Adaptieren der Modelle des System Engineerings wird das System in Feature- und funktionsbasierte Fragmente zerlegt.

Zum Beispiel wird das Feature “automatisches Bremsen” separat analysiert. Ein Blockdiagramm wird erstellt, das alle beteiligten Systeme und Komponenten zeigt, wie z.B. Sensoren, Bremssteuerung, Fahrzeugdynamik usw. Auf Basis dieses Diagramms wird eine detaillierte Funktions-, Fehler- und Risikoanalyse durchgeführt. Potenzielle Fehlermodi, deren Ursachen und mögliche Auswirkungen werden identifiziert. Das Risiko jedes Fehlers wird bewertet und geeignete Maßnahmen zur Risikominderung werden bestimmt.

Dieser systematische Ansatz ermöglicht es dem Team, sich auf die kritischsten Risiken zu konzentrieren und effektive Maßnahmen zur Risikominderung zu ergreifen. Das Ergebnis ist ein sichereres und zuverlässigeres autonomes Fahrzeug.

5. Ergebnis

Das Ergebnis dieses systematischen Ansatzes sind deutlich einfachere Modelle zur Durchführung der Risikoanalyse. Sie sind strukturierter und übersichtlicher und ermöglichen es den Teams, sich auf die kritischsten Risiken zu konzentrieren und geeignete Maßnahmen zur Risikominderung zu ergreifen. Dies führt zu einer effizienteren und effektiveren Risikobewertung und letztendlich zu sichereren und zuverlässigeren Produkten.