Die Last mit den Besonderen Merkmalen in der FMEA

von Dr. Uwe-Klaus Jarosch (Benteler Automobiltechnik GmbH)

Wie hilft FMEA bei der Festlegung Besonderer Merkmale? Ein Lösungsvorschlag.

FMEAs beschreiben Technologie. Besondere Merkmale (BM) sind in einigen Branchen gefordert, u.A. um technologische Ausrufezeichen zu setzen. Im Beitrag wird vorgestellt, wie das Werkzeug FMEA mit 3 zusätzlichen Regeln bei der Festlegung von BM hilft.

1. Zielsetzung (Warum?)

Spannungsfeld: IATF 16949 fordert Besondere Merkmale (BM) und deren Verfolgung im Rahmen des Risikomanagements = FMEA.

VDA+AIAG verbannen BM aus der Design-FMEA.

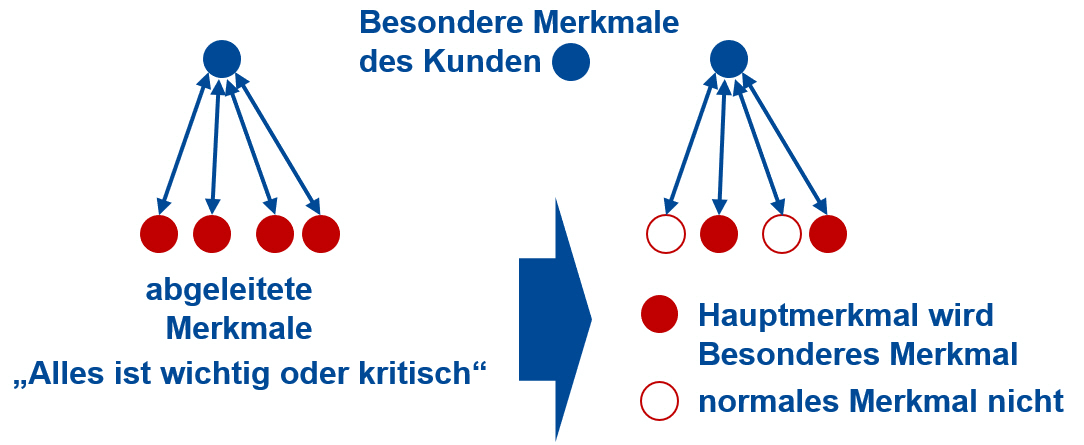

Einige Unternehmen leiten BM aus der FMEA ab, was aber nicht funktioniert.

Wie sieht da eine Lösung aus?

- Was ist das Besondere an BM?

- Technische Standards als Entscheidungsgrundlagen

- Kriterien für Filter und BM-Festlegungen

- Qualitätsklassen

- Einbindung in FMEA Vorlagen.

Klärung: Was ist das Besondere an Besonderen Merkmalen und wie kann das Werkzeug FMEA bei der Findung helfen?

Unterscheidung zwischen Risikobetrachtung und der Festlegung von technologischen Besonderheiten.

Begrenzung der Qualitätsanforderungen auf das technologisch Notwendige.

2. Vorgehensweise (Wie?)

Der Kunde gibt die Kritikalität vor.

Technologisches Wissen legt Schwerpunkte = Hauptmerkmale im Netz der Zusammenhänge fest

Die FMEA-Logik wird durch Regeln ergänzt, aus denen dann projektbezogene Festlegungen zu BM erfolgen können.

Erfahrungen des Unternehmens bestimmen, wie hoch die Qualitätsanforderungen für BM sein müssen.

Beispiel:

In einem Fahrwerksbauteil sind sich OEM und Lieferant einig, dass diese Schweißverbindung kritisch = BM-S bzw. CC ist.

Die Schweißverbindung ist für sich ein Konstruktionselement, dessen Eigenschaften durch ca. 20 Produktmerkmale und mögliche Fehlerbilder beschrieben wird. Für die Herstellung dieser Schweißverbindung sind Prozessmerkmale in einer ähnlichen Zahl beteiligt.

Alle 40 Merkmale haben eine Bedeutung B = 10, da sie im Fehlerbaum mitwirken.

Alle Merkmale haben irgendeinen Einfluss auf das Ergebnis.

Aber welche Merkmale haben einen Einfluss, der es begründet, sie als Besondere Merkmale zu bezeichnen?

Ingenieurwissen sagt uns, dass es Hauptmerkmale gibt, deren Absicherung im Prozess die Haupt-Produktmerkmale und damit auch die Funktionserfüllung insgesamt absichert. -> Technologen legen fest, welche Produkt- und welche Prozessmerkmale die Hauptmerkmale sind.

Falls es Unklarheiten gibt kann entweder „ein bissl mehr“ gewählt werden oder – besser – mit ZDF eine statistische Auswertung gemacht werden, was wesentliche und zugleich korrelierte Beiträge sind. Grenzwerte dazu sind ebenso wie Ermittlungsverfahren Teil des Firmen-Know How. Damit ist im Unternehmen eine Argumentationsgrundlage geschaffen, die auch übertragbar ist.

3 Regeln beschreiben die Logik, mit der aus einem Hauptmerkmal ein Besonderes Merkmale wird:

Ein Merkmal muss ein Hauptmerkmal sein, um ein BM werden zu können.

Im Fehlerbaum der FMEA oder der FTA sind Mindestwerte der Bedeutung erreicht und verbunden.

Auf der nächst höheren Ebene ist ein BM vorgegeben.

Die 3 Regeln werden in der D-FMEA aus den technologischen Hauptmerkmalen für diesen Anwendungsfall CC-Merkmale machen. Die gleichen 3 Regeln führen die Kette in der P-FMEA weiter, um dort die Hauptmerkmale des Prozesses anwendungsbezogen zu Besonderen Merkmalen zu machen.

Für eine andere Schweißnaht gelten die gleichen technologischen Zusammenhänge. Da diese Schweißnaht nicht als BM gefordert ist, gibt es hier keine BMs.

Prozessmerkmale können mehrere Produktmerkmale beeinflussen. Wenn keines der Produktmerkmale ein Hauptmerkmal ist, wird auch keines dieser Prozessmerkmale ein BM werden.

Ist nur eines der beeinflussten Produktmerkmale aber ein Hauptmerkmal, so wird es auch bei den Prozessmerkmalen dazu BMs geben.

Jetzt ist noch der Frage der Prüfanforderungen an diese Merkmale zu stellen.

Der Kunde will ebenso wie der Lieferant, dass diese Schweißverbindung über Lebensdauer sicher funktioniert.

Typische Fähigkeiten oder 100%-Prüfungen werden – zumindest für die meisten Produkt-merkmale der Schweißnaht nicht verfügbar sein. Und auch nicht ernsthaft gefordert werden. Wie gut also müssen die Merkmale sein, um Funktionserwartung sicher zu erfüllen?

Daher wurde ein 5-stufiges System von Qualitätsklassen entwickelt, das von Null-Fehler-Qualität (= Q1) über die „normale“ Fähigkeitsforderung cpk≥1,33 = Q2 bis zum gelegentlichen Nachweis der Eigenschaft (Q5) reicht.

Für die meisten Hauptmerkmale innerhalb einer Schweißnaht werden regelmäßig zerstörende Prüfungen durchgeführt, die als Schliff präpariert und vermessen werden. Die Dynamik des Schweißprozesses führt aber unvermeidlich zu lokalen Schwankungen, sodass die Einhaltung der vorgegebenen Toleranz in der Regel alle Beteiligten zufriedenstellt. Das würde einer attributiven Auswertung in regelmäßigen Stichproben = Q4 entsprechen.

3. Ergebnis

Technologie-Wissen bestimmt, welches Merkmal ein Besonderes Merkmal wird.

Voraussetzung für eine BM ist, dass es einen besonders starken Einfluss in der Wirkkette hat – das Prozessmerkmal auf das Produktmerkmal, dieses auf die Funktion des Produktes.

Es werden nur so viele Besonderen Merkmale festgelegt wie nötig, und zugleich so wenige wie möglich. Das schafft Akzeptanz.

Die FMEA als Qualitäts-Tool unterstützt dabei, diese Zusammenhänge zu fassen und über das Fehlernetz verknüpfen.

Technologisches Wissen aus Vorlagen sollte genutzt werden. Es sollte neben den Ursache-Wirkungs-Beziehungen des Netzes auch die Hauptmerkmale aufzeigen.

Software kann in diesem Geflecht die 3 Regeln anwenden oder überprüfen.

Idealerweise gibt das technologische Wissen der Vorlage -FMEA nicht nur Hauptmerkmale vor, sondern auch die typischen Qualitätsanforderungen an diese Hauptmerkmale. Damit wird die Prüfplanung so umfangreich wie nötig und so einfach wie möglich gehalten.

Und damit gewinnt die FMEA auch wieder ein weiteres Stückchen an Bedeutung und Reputation, so wie es sich alle FMEA-Verantwortlichen wünschen.