FMEA mit Engineering-KI koppeln für robuste Produkte und stabile Prozesse

Produktive Kopplung von Design- und Prozess-FMEA mit einer KI zur Produkt- und Prozessauslegung am Beispiel Leistungselektronik, Teilprozess Laserschweißen Pins & Laschen

1. Herausforderung / Aufgabe (Warum?)

FMEAs sind in vielen Bereichen, z.B. Automotive und Luftfahrt, vorgeschrieben. Sie stehen im Ruf, aufwändig zu sein und Probleme sichtbar zu machen, aber nicht, sie zu lösen.

Mit einer FMEA klärt man, welche Produktmerkmale die wichtigsten sind und richtig ausgelegt werden müssen, damit ein Produkt funktioniert. Bei Produkten mit hunderten Anforderungen/Qualitätsmerkmalen und noch mehr möglichen Einflussfaktoren wird es jedoch immer schwieriger, daraus die richtigen Maßnahmen abzuleiten. Fehlerursachen und unbekannte Wirkzusammenhänge lassen sich mit standardmäßigem Ingenieursvorgehen oft nur sehr langsam oder überhaupt nicht lösen.

Bei immer schnelleren Produktzyklen und ganz neuen Herausforderungen, wie etwa der E-Mobilität, brauchen Industrieunternehmen neue Lösungen, um ein nachhaltiges Qualitätsmanagement mit schneller Produktabsicherung, stabilen Prozessen und wettbewerbsfähigen Herstellkosten zu verbinden.

2. Zielsetzung

Aufzeigen von Möglichkeiten, die Ergebnisse einer D-FMEA und P-FMEA mit der Engineering-KI zu koppeln, um nachhaltig Qualität sicher zu stellen und Herstellkosten zu minimieren.

3. Vorgehensweise (Was & Wie?)

Die Lösung besteht darin, die Ergebnisse der D- und P-FMEA für das Anlernen einer Engineering-KI zu nutzen, die errechnet, wie man die Produktmerkmale und Prozesse auslegen muss, also konkrete Werte für Nominale, SOLL-Werte und Best Settings ausgibt. Der Aufwand der FMEA lässt sich dann durch den unmittelbaren Nutzen leicht rechtfertigen.

Damit ein KI-System bereits im Produkt-Design eingesetzt werden kann, darf es nicht auf große Datenmengen („Big Data“) angewiesen sein, denn die liegen in dieser Phase des Produktlebenszyklus‘ noch nicht vor. Das hier vorgestellte Engineering-KI System, das speziell für nachhaltig robuste Produkte und stabile Prozesse entwickelt wurde, arbeitet auf Basis von 6 – 30 Teilen in den Anlernstichproben. Voraussetzung dafür, dass es auch mit wenigen Daten funktioniert, ist die systematische Auswahl der Stichproben („Smart Data“). Es kann auf dieser Basis die Qualität und Zuverlässigkeit über Lebensdauer vorhersagen und die Best Settings für Parametrierung und Tolerierung der Produkte, Design-Merkmale und Prozesse errechnen.

Um die richtigen Daten zu identifizieren, wird mit der Methode Robust Design gearbeitet, die aus Design for Six Sigma und Lean Six Sigma auf Basis hunderter Engineering-Projekte weiterentwickelt wurde.

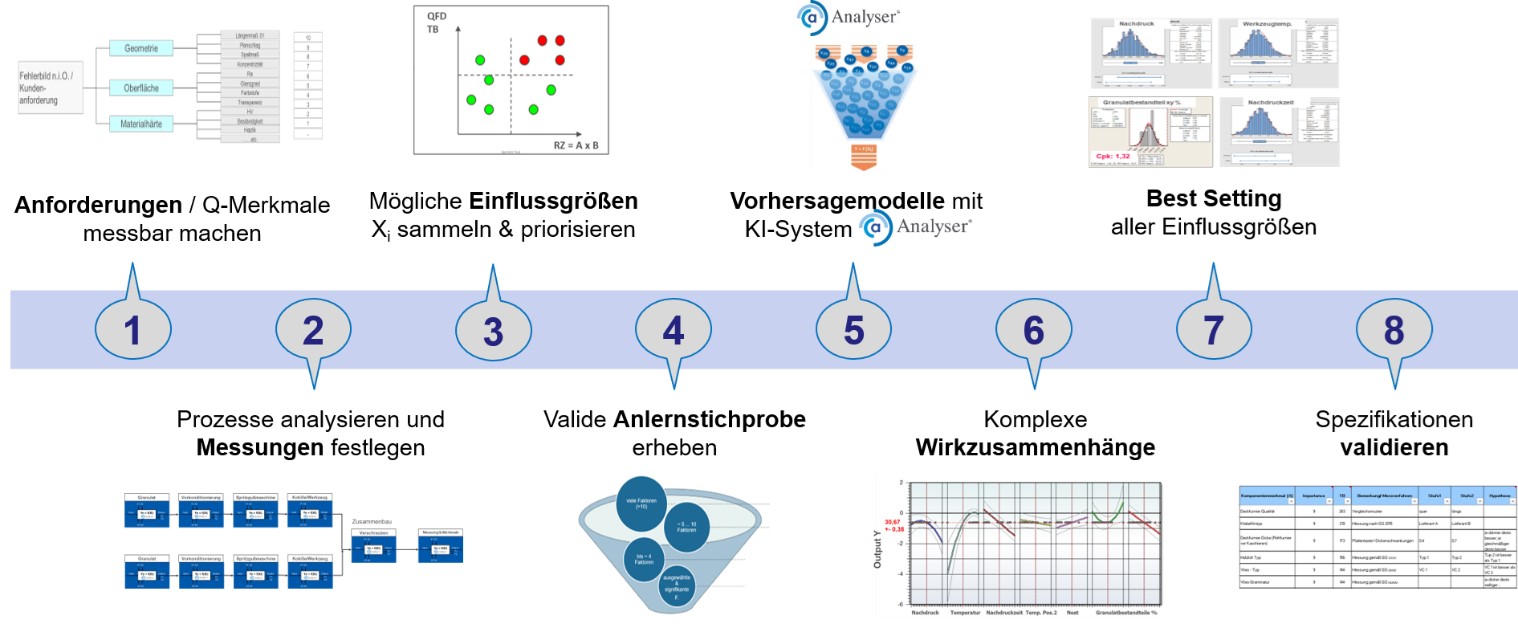

Bild 1: Methode Robust Design und Engineering-KI für robuste Produkte und stabile Prozesse

Interaktion D-FMEA, P-FMEA und Engineering-KI

In Schritt 1 werden die Anforderungen/Qualitätsmerkmale messbar gemacht, in Schritt 2 die Messorte festgelegt. Im wichtigen Schritt 3 kommen dann die Ergebnisse aus der Design-FMEA bzw. Prozess-FMEA zum Tragen.

Die D-FMEA zeigt den Grad des aktuellen Auslegungs-Risikos je Produkt-Merkmal, die P-FMEA je Prozess-Merkmal auf (A-Wert) und liefert die Risikozahl, das Produkt aus Auftretenswahrscheinlichkeit und Bedeutung.

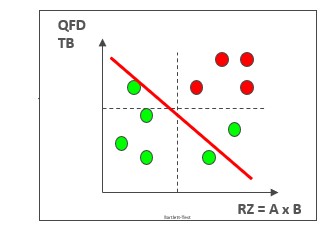

Die Risikozahl ist wichtig, um die möglichen Einflussgrößen zu priorisieren um damit nur die wichtigen Einflussgrößen zu messen. Dies geschieht für Produkt- ebenso wie für die Prozessmerkmale jeweils in einer zweidimensionalen Priorisierungsgrafik: technische Bedeutung über FMEA-Risikozahl RZ = A x B.

Bild 2: Q-Merkmale priorisieren

Die rote Winkelhalbierende im Bild 2 markiert dabei eine Grenze. Oberhalb sind die wichtigen, wahrscheinlich relevanten Einflussgrößen mit hoher Technischer Bedeutung für die Qualitätsmerkmale und/oder mit hoher Risikozahl RZ, weil sie nicht robust bzw. schwer auf Toleranz zu fertigen sind.

Unterhalb liegen die Einflussgrößen mit geringer Technischer Bedeutung und niedriger Risikozahl RZ, d.h. im Falle eines Produktmerkmals haben sie nur eine geringe Wirkung auf die Q-Merkmale bzw. sie sind leicht in ihren Spezifikationsgrenzen zu fertigen. Auf dieser Basis werden die zu messenden Einflussgrößen (Produktmerkmale bzw. Prozessparameter) für die Anlernstichproben (6-30) ausgewählt und der Engineering-KI zugeführt.

Alle Einflussgrößen rechts oberhalb der roten Winkelhalbierenden in Bild 2 sollten gemessen werden. Einflussgrößen unterhalb der roten Linie, für die Messdaten bereits vorliegen oder die einfach zu ermitteln sind, sollten mit einfließen. Für jede Zielgröße ist eine repräsentative Stichprobe für ein möglichst großes Arbeitsfenster der in der Realität zu erwartenden Verteilung der Q-Merkmale zu erheben. Auch Störgrößen, d.h. nicht beeinflussbare Einflussfaktoren, sollten mit einbezogen werden.

Für schwer zu messende Einflussgrößen und alle Zielgrößen sind Messsystemanalysen Typ II sehr zu empfehlen, um das Engineering-KI System mit validen Daten und Werten anlernen zu können.

Ab Schritt 5 übernimmt dann die Engineering-KI. Sie erstellt valide Vorhersagemodelle, erkennt komplexe Wirkzusammenhänge (Schritt 6) und errechnet die Best Settings für die optimale Parametrierung und Tolerierung aller Einflussgrößen in Form von Produktmerkmalen (D-FMEA, Schritt 7) bzw. Prozessparameter (P-FMEA, Schritt 7).

In Schritt 8 werden die von der Engineering-KI ermittelten neuen Nominale bzw. SOLL_Werte mit den jeweiligen Spezifikationen und Toleranzgrenzen in einem Bestätigungslos validiert.

4. Beispiel: Laserschweißen

Das Produkt-Design eines Inverters aus der Produktfamilie der Leistungselektronik inklusive Montage sollte abgesichert und bezüglich Zuverlässigkeit und Lebensdauer nachhaltig optimiert werden. In Schritt 6 hatte die Engineering-KI die komplexen Wirkzusammenhänge und Wechselwirkungen erkannt, die z.B. zwischen dem Spaltmaß (rot) und der Gefahr, ein Loch zu schweißen bzw. der Festigkeit der Schweißnaht (gemessen anhand der Abscherkraft) bestand.

Bild 3: Komplexe Wirkzusammenhänge verwenden, um Lösungen umzusetzen

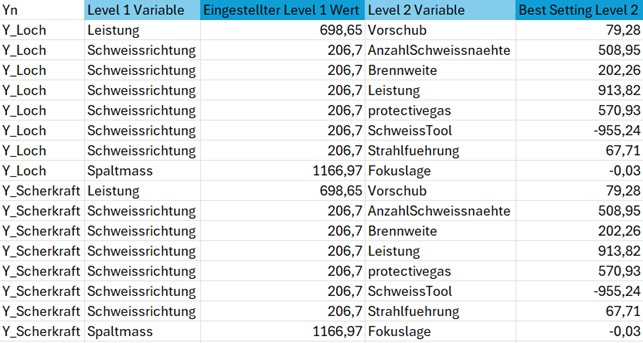

Auf Basis von multiplen, nicht-linearen Vorhersagemodellen konnten dann die Toleranzen an den richtigen Stellen geöffnet werden, ohne die Qualität zu beeinträchtigen. Denn enge Toleranzen führen nicht zwangsläufig zu Funktionalität und Qualität. Die Engineering-KI errechnete das Best Setting, d.h. die optimale Parametrierung und Tolerierung über 2 Einflussgrößen-Level (Bild 4), die zuletzt in einem Bestätigungslos validiert wurden.

Bild 4: Neue Nominale samt Spezifikationen

5. Ergebnis

Durch den Einsatz der Engineering-KI konnten so bereits ab C-Muster das Produkt-Design und der gesamte Herstellprozess validiert und optimiert werden. Das erspart böse Überraschungen kurz vor und nach dem SOP (Start of Produktion), die in konventionell und ohne Engineering-KI durchgeführten oft Serienanläufen auftreten.

In der Regel werden bis zu 60% der Anlaufkosten bis SOP und ca. 50% der Zeit vom Prototyp bis zum SOP gespart.

Die Ergebnisse der Engineering-KI Anwendung werden in die D- und P-FMEA (Robustheitssteigerung der Produkte und Herstellprozesse) zurückgeführt und verbessern dort die A- und E-Bewertungen.

Verfasser: Frank Thurner & Cordula Mahr, Contech Software & Engineering GmbH, mts Consulting and Engineering GmbH