FMEA Robustheit Tools

1. Zielsetzung (Warum?)

Aus Ideen erfolgreiche Produkte schaffen. Für dieses Ziel muss der Produktentstehungsprozess (PEP) beherrscht werden. Vieles, was Unternehmen aus dem Bereich Automotive vorgemacht haben, hält Einzug in anderen Branchen. Es liegen vielfältige Erfahrungen vor, wie der PEP gestaltet werden muss, damit der Serienanlauf problemlos gelingt.

Der Prozess selbst ist und bleibt hochkomplex, weil:

- Die Produktentwicklung fach- und oft firmenübergreifend stattfindet

- Aus Kosten- und Zeitgründen viele Tätigkeiten simultan durchgeführt werden

- Smarte Lösungen hohe Funktionsdichten bedingen

2. Vorgehensweise (Wie?)

6 Core Tools, die wirklich helfen

SPC – Statistical Process Control: Statistische Prozessregelung Steuerung und Sicherstellung von ppm Qualität an Produkten und Prozessen während der Serienproduktion.

MSA – Measurement Systems Analysis: Messsystemanalyse und Prüfprozesseignung nach VDA 5 zur Sicherstellung, dass Messsysteme für den jeweiligen Einsatz geeignet sind.

8D-Methode: Problemlösungsmethode Systematische Problemlösung zur strukturierten Abarbeitung akuter Probleme und Vermeidung des Wiederauftretens.

APQP – Advanced Product Quality Planning:

Qualitätsvorausplanung und Projektplanung nach VDA 4.3 – Projektmanagement für neue Prozesse und Produkte APQP bzw. Projektplanung sowie die Reifegradabsicherung bilden den Rahmen für die Anwendung der weiteren Core Tools.

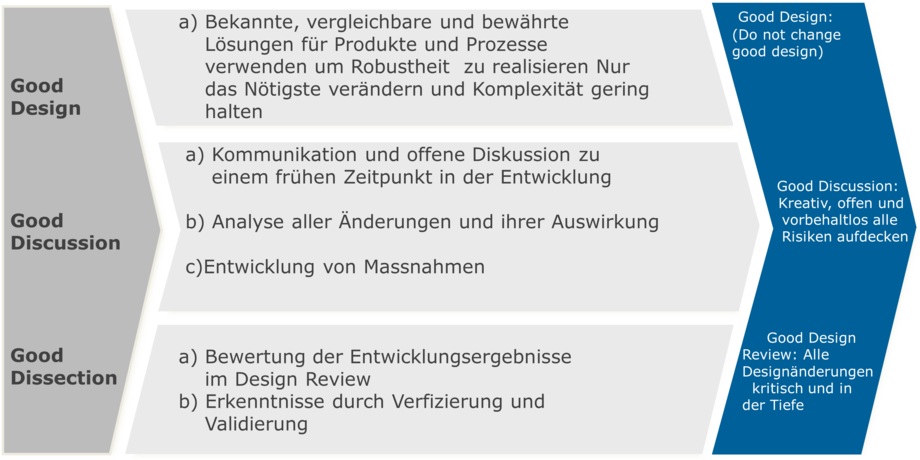

FMEA – Fehlermöglichkeits und Einflussanalyse: Management von Prozess und Entwicklungsrisiken zur systematischen Analyse potentieller Auslegungsfehler und konstruktiv bedingter Fehlfunktionen sowie potentieller Fehler in Produktions- und Montageprozessen.

PPAP – Production Part Approval Process: Produktionsmusterabnahme – bzw. PPF – Produktionsprozess und Produktfreigabe nach VDA 2 Freigabeverfahren und Erstbemusterung zum Nachweis, dass Produkte und Prozesse zum Serienstart alle Anforderungen erfüllen.

APQP Advanced Product Quality Planning and Control Plan

Bei APQP handelt es sich um eine komplexe Vorgehensweise. Daher wird eher von einem Prozess als von einer einzelnen Methode gesprochen. APQP beschreibt relativ umfassend welche Aktivitäten vor dem Produktionsstart für ein Produkt durchzuführen sind, um ein hochwertiges Produkt für den Endkunden zu garantieren. APQP ist quasi der Ausdruck dafür, dass die Qualität hauptsächlich bei der Definition und der Entwicklung eines Produktes festgelegt wird und nicht etwa später in der Serienproduktion.

Die Grundlagen für APQP sind in der QS-9000 sowie der ISO/TS 16949 und den 5 (ehemals 7) begleitenden Dokumenten beschrieben. Darüber hinaus haben noch einige Automobilhersteller diese Vorgaben weiter präzisiert und den Prozess um einige Bausteine erweitert. An dieser Stelle konzentrieren wir uns auf die Beschreibung des weltweit größten Automobilherstellers, General Motors und die allgemeine Darstellung der AIAG.

Bei den einzelnen Bausteinen des APQP-Prozesses handelt es sich nach der AIAG um:

- Design FMEA

- Design Reviews

- Prototype Build - Control Plan

- New Equipment, Tooling and Facilities Requirements

- Special Product and Process Characteristics

- Gages / Testing Equipment Requirements

- Team Feasibility Commitment and Management Support

- Product / Process Quality System Review

- Process Flow Chart

- Process FMEA

- Pre-Launch Control Plan

- PPAP (Production Part Approval Process)

- Production Control Plan

- Run@Rate

- Lessons Learned

- Timing Charts / Open Issues

Bei GM wird der APQP Prozess in 17 einzelne Bausteine aufgeteilt. Diese sind wie folgt aufgestellt:

- Commodity Sourcing Strategy Meeting

- Technical Reviews

- WWP - APQP Assessment and Sourcing

- Supplier Gate Review

- Timing Charts / Open Issues

- Feasibility and Manufacturing Assessment Letters

- Flow Chart

- Design FMEA

- Design Reviews

- Gage, Tool and Equipment Review

- GP 11, Pre-Prototype and Prototype Process

- Process FMEA Development

- Control Plan

- GP 12, Early Production Containment

- PPAP (Production Part Approval Process)

- GP 9, Run@Rate

- Lessons Learned