FMEA VDA-Vorgehensmodell

1. Zielsetzung (Warum?)

In der Produkt- und Prozessentwicklung verfügen wir mit der FMEA zumindest über ein fähiges Werkzeug zum Antizipieren von: Potentiellen Fehlfunktion und deren Folgen, Vermeidungs- und Verifizierungsmaßnahmen, Risikobewertungsmethoden.

FMEA Historie

1949: Erwähnung der FMEA in der militärischen Anweisung MIL-P-1629

1955: Entwicklung der "Analyse Potentieller Probleme (APP)" durch Kepner-Tregoe

1963: Anwendung der FMEA (Failure Mode and Effects Analysis) von der NASA für das Apollo Projekt

1971: FMEA-Anwendung in der Lebensmittelindustrie

1975: FMEA-Anwendung in der Nukleartechnik

1977: Beginn FMEA-Anwendung in der Automobilindustrie (Ford)

1980: FMEA-Anwendung in USA, Japan und Europa

1990: FMEA-Anwendung in der Medizin-, Nachrichtentechnik u. Maschinenbau

1995: FMEA-Anwendung in der Softwareentwicklung

1996: Optimierung der FMEA-Systematik durch den VDA (VDA-Band 4.2)

2002: Neuausgabe QS9000 (3. Ausgabe)

2007: Neuausgabe VDA (VDA-Band 4.3) "Produkt FMEA und Prozess FMEA"

2. Vorgehensweise (Wie?)

Die Schritte im Detail

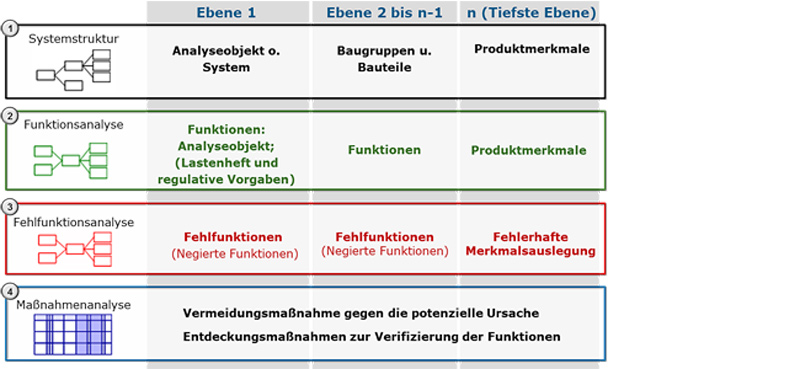

1. Systemstruktur:

Dieser Schritt dient der: Systemvisualisierung, Systemabgrenzung, Definition der Schnittstellen, Benennung der Systemelemente

2. Funktionsanalyse:

Dieser Schritt dient der: Funktionsentwicklung und -Beschreibung, Visualisierung der funktionalen Zusammenhänge und deren Wechselwirkungen in Funktionsnetzen

3. Fehlfunktionsanalyse:

Dieser Schritt dient der: Fehlfunktionsentwicklung und -Beschreibung, Visualisierung der Ursachen-, Fehler- und Folgen-Wechselwirkungen in Fehlfunktionsnetzen

4. Maßnahmenanalyse:

Dieser Schritt dient der: Entwicklung und Bewertung der Vermeidungs- und Verifizierungsmaßnahmen (Risikobewertung), Zuordnung der Verantwortlichkeiten und Termine und entwicklungsbegleitenden Maßnahmenverfolgung

Ein fünfter Schritt stellt die Ergänzung und Fortsetzung der Maßnahmenanalyse dar bis ein akzeptables Restrisikoniveau erreicht ist.

Das FMEA Vorgehensmodell nach VDA

VDA-Band 4.3 "Produkt FMEA und Prozess FMEA“ beschreibt zweifelsfrei eine der besten Vorgehensweisen zur Entwicklung von FMEA. Komplexe Analyseobjekte sind mit Formblatt- und Spaltenorientierung nicht beherrschbar.

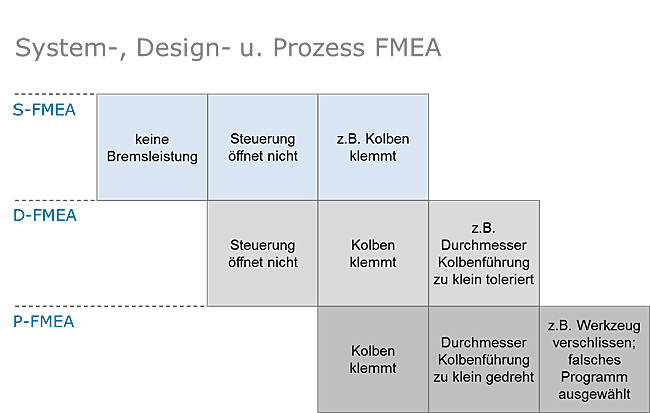

System-, Produkt (Design)-, Prozess-FMEA

3. Ergebnis

Erfolgsfaktoren FMEA:

Eine der wichtigsten Voraussetzungen für den Erfolg einer FMEA ist ihre

- rechtzeitige Anwendung in der frühen Produktentwicklungs- bzw. Fertigungsvorbereitungsphase

- entwicklungsbegleitende Verankerung im Produktentstehungsprozess

- genügend Ressourcen für Entwicklung und Maßnahmenverfolgung

- methodensicherer FMEA Moderator

- Verständnis dafür, dass je nach Betrachtungsebene Fehlfunktionen Ursache, Fehlerart oder Folge sein können