P-Diagramm und FMEA – Widerspruch oder Symbiose ?

Am 25. März 2020 hat – ersatzweise für das jährliche Osnabrücker FMEA – Forum ein FMEA-Online-Webinar stattgefunden. In dieser Veranstaltung wurde von den Referenten Winfried Dietz (Veranstalter) und von Riccardo Stüber (Schaeffler) intensiv die Verwendung von „Funktionen“ beschrieben. Breiten Raum hat dabei auch das Werkzeug des P-Diagramms eingenommen, das aus der Ford-Welt bekannt, die Funktion in die Mitte der Betrachtung stellt. Dieser Ansatz wir auch in der harmonisierten Methodenbeschreibung der Automobilverbände AIAG (USA) und VDA (Deutschland) genutzt.

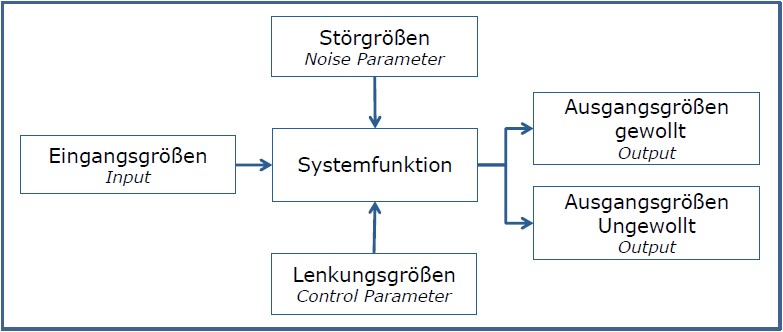

Im P-Diagramm wird die Funktion als Transformation begriffen, das aus den drei Zugängen Eingangsgröße, Störgröße und Lenkungsgröße die gewollten und ungewollten Ausgangsgrößen generiert.

Dieser Ansatz hat sich durchaus bewährt, wenn die „Funktion“ nicht offensichtlich ist oder neu beschrieben werden muss.

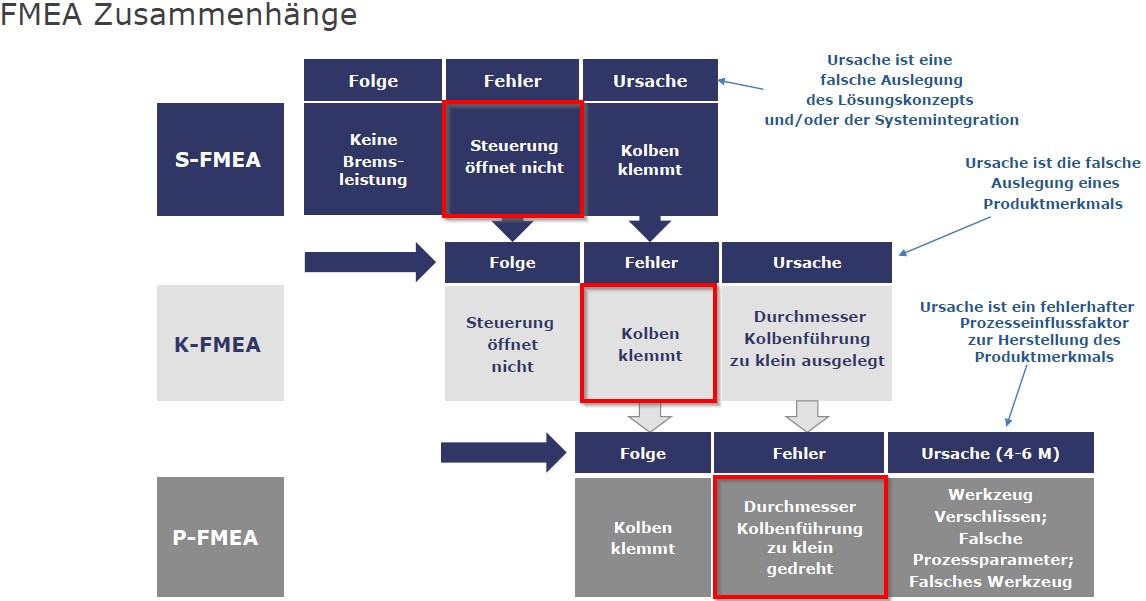

Um das P-Diagramm im Zusammenhang mit einer FMEA nutzen zu können, muss klar sein, welche Beziehungen zwischen P-Diagramm und FMEA-Struktur bzw. FMEA-Formblatt bestehen. Dies ist aber nicht der Fall, weder in der Literatur noch in der aktuellen Methodenbeschreibung.

Ein Indiz dafür ist, dass es zwar Ansätze in Software gibt, P-Diagramme zu erfassen, aber dass es keine Software am Markt gibt, die unmittelbar ein P-Diagramm als Eingabe nutzt, um die FMEA-Struktur zu befüllen (siehe auch den Blog-Beitrag.

Also muss es einen oder mehrere logische Brüche geben.

Analyse

Schauen wir uns die Größen mal genauer an.

Eingangsgrößen: Kontrolliert zugeführte Größen, die in einem vorgegebenen Toleranzbereich liegen.

Energie: (Impuls, Kraft, Moment, kinetische Energie, Strom, Spannung, Wärmestrom),

Stoffstrom (Materialeigenschaft, Konzentration, Volumenstrom )

Information (Bewegung / Ortsänderung, elektrisches oder digitalisiertes Signal, Wahrnehmung)

Eingangsgrößen müssen aus einer darunter liegenden Ebene zugeführt werden, um die physikalische Abfolge von Ursache und Wirkung abzubilden.

Störgrößen: Größen aus den gleichen Kategorien wie die Eingangsgrößen, aber nicht kontrollierbar, zumindest im beschriebenen Zustand nicht kontrolliert.

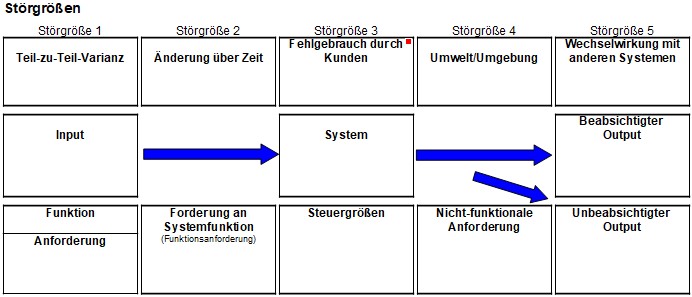

Störgrößen können an zwei Zeitpunkten entstehen, die in der Abfolge von Ursache und Wirkung unterscheidbar sind und daher auch unterschiedlich gehandhabt werden müssen:

a) Störgrößen, die bei der Entstehung / Fertigung des Produktes wirken,

wie die Schwankung von Lieferteilen sind durch die Entwicklung beeinflussbar (→ Einkaufsspezifikation) oder können im Prozess vor dem Einsatz der Lieferteile geprüft, gefiltert, sortiert oder zurückgewiesen werden (→ Lieferantensteuerung und Wareneingangsprüfung).

b) Störgrößen, die bei der Nutzung des Produktes auftreten,

wie die mögliche Fehlbedienung oder eine missbräuliche Nutzung, werden entweder zu einem tolerierten Ausfall wegen Missbrauchs führen oder werden durch Anforderungen berücksichtigt. Dies wird beispielsweise eine Art von Sicherheitsmarge für die normale Nutzung bedeuten (robustes Design). Beispiel hierfür ist die Auslegung von Fahrwerksbauteilen für das schnelle Durchfahren von Schlaglöchern oder den Rempler am Bordstein. Beides sind Ereignisse, die nicht gewollt sind, aber passieren, ohne ein Auto dadurch fahruntüchtig machen zu dürfen.

Störgrößen vom Typ a) sind ursächlich für das weitere Geschehen. → Daher müssen sie mit ihren Kategorien Teil der Ursachenebene sein.

Störgrößen vom Typ b) werden Anforderungen des Kunden, also Spezifikationen oder Anforderungen sein, die als Entwicklungsziel bekannt sein sollten, um sie als Zielgröße berücksichtigt zu können. Ähnliches gilt für Alterungseffekte. Auch diese müssen als Anforderung bekannt und berücksichtigt sein, um Störgrößen über die Lebensdauer im Feld gering zu halten.

Zielgrößen sind Ergebnisse der Transformation, wiederum in Kategorien wie für Eingangs- und Störgrößen verfügbar, allerdings müssen die Kategorien nicht die gleichen sein, wie von Eingang und Störung.

Beispiel: Die Funktion ist, die Geschwindigkeit eines Fahrzeugs als Stellung eines Zeigers im Display darzustellen → Eingangsgröße ist die Drehzahl der Abtriebswelle, Störgröße ist der verschleißabhängige Durchmesser des Autoreifens und der Luftdruck im Reifen sowie dessen Temperatur, Ausgangsgröße ist ein Winkel auf der Anzeigeskala. Damit wäre in den Elementen eines P-Diagramms die Funktion eines Tachometers beschrieben.

Lenkungsgrößen: Größen, mit denen aus einem Soll-Ist-Wert-Vergleich in die Transformation eingegriffen wird, um Störgrößen auszugleichen und um das Ergebnis in ein beabsichtigtes Zielfenster (Toleranz des Ergebnis) zu lenken.

Lenkungsgrößen sind ebenfalls Einflüsse, die zeitlich immer vor dem Ergebnis vorliegen müssen, aber sich aus dem Prozess, aus der Wechselwirkung von Prüfen und Entscheiden ergeben.

Im Design werden Lenkungsgrößen die Entwicklungsschleifen lenken, also feinjustieren oder korrigierend eingreifen bevor das Entwicklungsergebnis abgeschlossen weitergegeben wird.

Im Prozess finden Lenkungsgrößen zeitgleich oder im Wechsel mit den Prozesstätigkeiten statt, sind Entscheidungen nach Soll-Ist-Vergleich . (Ohne Soll-Ist-Wertvergleich kann nicht von Lenkung, sondern höchstens von Steuerung (=feste Vorgabe von Parametern) gesprochen werden. )

Alle Lenkungen sind Maßnahmen, keine Anforderungen, Spezifikationen oder Parameter. Daher sollten sie nicht im Funktions- oder Fehlernetz auftauchen, sondern in den Vermeidungs-, Entdeckungs- und ggf. Reaktionsmaßnahmen stattfinden . (Auf welcher Ebene diese Maßnahmen anzuwenden sind, sollte nicht über das P-Diagramm entschieden werden.)

Eine Lenkungsgröße könnte beispielsweise ein Korrekturwert sein, der aus einer Messung von Reifendruck und Außentemperatur ermittelt wird, um die Anzeige im Tachometer genauer zu machen.

Alle diese Überlegungen berücksichtigen nur die Diskussion zwischen 3 Ebenen. Sind mehr Ebenen nötig, um die Struktur aufzuzeigen, so kann das P-Diagramm immer nur die Funktionsanalyse für das zentrale Element einer Stufe leisten.

Betrachtet man nicht die vereinfachte Form des P-Diagramms, sondern eine ausformulierte Version, wie sie z.B. im VDA-AIAG FMEA-Handbuch gegeben ist, so werden Funktionsbeschreibungen und deren Parameter (= Anforderung, Spezifikation, Parameterwert + Grenzen) gemeinsam aufgelistet. Gleiches müsste auch für die Eingangs-, die Stör- und die Zielgrößen erfolgen.

Lösungsvorschlag

P-Diagramm und FMEA ergänzen sich, wenn sie zwei Darstellung des gleichen Inhalts sind.

Dies lässt sich unter ein paar Bedingungen ermöglichen:

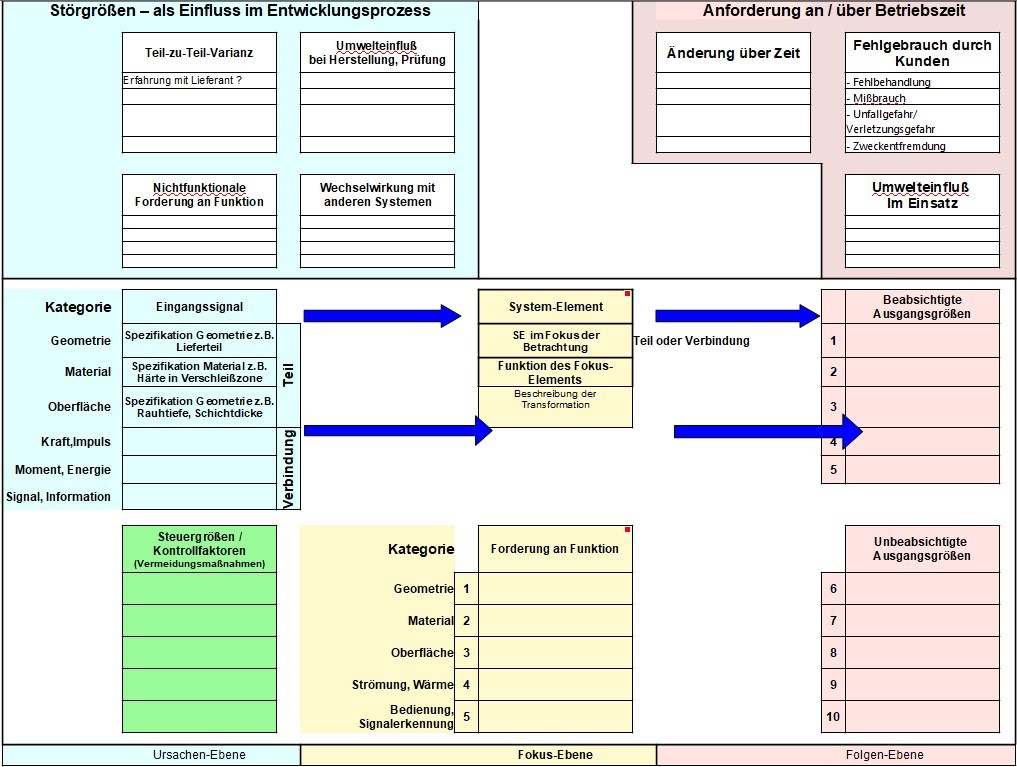

- Die Eingangs-, Stör- und Regelgrößen sind Einträge auf Ursachenebene.

- Die Funktionsbeschreibung in der Mitte des P-Diagramms wird der Fokus-Ebene zugewiesen. Diese wird durch die Forderungen an die Funktion detailliert, um bewertbar zu werden.

- Die gewünschten und ungewünschten Ausgangsgrößen sind die Ergebnisse und entsprechen den Anforderungen der Funktionen auf Folgen-Ebene. Sie beschreiben den Nutzen für den Kunden.

- Im Design sind auf Ursachenebene Konstruktionsklassen wie z.B. Geometrie, Material, Oberfläche für physische Teile oder Kraft, Moment, Impuls, Energiefluss, Massenstrom, Signal für interne Verbindungen/Schnittstellen vorzugeben und mit ihren Spezifikationen zu befüllen.

- Im Prozess sind auf Ursachenebene vorrangig die 4Ms Mensch, Maschine (Betriebsmittel), Material und Mitweld (Umwelt, Prozessrandbedigungen) als Kategorien vorbereitet.

- Die Störgrößen würden in zwei Gruppen unterteilt, die a) Kategorien auf Ursachenebene bilden oder b) Anforderungen auf der Folgenebene werden. In beiden Fällen erscheint es hilfreich, die Überschriften als Kategorien (Abhängig von der verwendeten Software können dies z.B. Bezeichnungen für die Systemelemente auf Ursachen-Ebene oder für Sammelbegriffe im Funktionsnetz werden.) mitzuführen.

- Kontrollfaktoren würden als Vermeidungsmaßnahmen übernommen, die in einem späteren Schritt den Fehlern auf Ursachenebene zugeordnet werden könnten

Damit wären die Strukturen von P-Diagramm und FMEA einander angeglichen.

Typen von Merkmalen / Parametern / Anforderungen, soweit von den Systemen unterschieden, könnten über Vorauswahl in beiden Ansichten gleichlautend erstellt werden.

Die letzte Hürde ist noch die Verknüpfung zu einem Funktionsnetz.

Die Blöcke im P-Diagramm entsprechen zunächst nur den listenförmigen Einträgen in den drei Ebenen der Struktur sowie in einer Maßnahmenliste.

Das FMEA-Formblatt ebenso wie das Funktionsnetz betrachtet aber Zuordnungen der Funktionen zueinander.

Hier kommen unterschiedliche Interpretationen des Begriffs der Funktion ins Spiel. Diese Interpretationen lassen sich im Rahmen der FMEA-Methodik wohl alle nutzen, Software zur Unterstützung von Struktur-, Funktions- und Fehleranalyse benötigt aber ein eindeutiges Bild.

Dazu ist es wesentlich, welche Aufgabe einem Systemelement, einer Kategorie, einer Funktion, einer Anforderung, einem Merkmal, einem Parameter zugewiesen ist.

Was wird in diesem Konzept womit zu einem Funktionsnetz verknüpft? Welche weiteren Beziehungen werden indirekt oder zusätzlich benötigt?

Das P-Diagramm ist heute nicht dazu ausgelegt, dieses Beziehungsgeflecht mit zu erstellen.

Damit wäre eine bidirektionale Nutzung des P-Diagramms in einer FMEA-Struktur stark eingeschränkt bis unmöglich, da ja erst das Netzwerk eine Eindeutigkeit in die Beziehungen zwischen den drei Ebenen bringt.

Alle anderen Aspekte wären mit dieser Struktur zumindest aus dem P-Diagramm in die FMEA-Struktur übertragbar. Dies würde sowohl die Design- als auch die Prozess-FMEA einbeziehen, da die Logik zwischen den Ebenen und Systemelementen identisch bleibt. Lediglich eine Unterscheidung zwischen Teil und Schnittstelle wäre nicht mehr notwendig. Auch die verwendeten Typen von Systemelementen müssten sich dem betrachteten Fokuselement anpassen.

Dadurch würde eine klare Verbindung zwischen P-Diagramm und FMEA-Formaten hergestellt. Aus den widersprüchlich und willkürlich erscheinenden Überträgen würde eine logische Beziehung. Beide Darstellungsformen können sich ergänzen.

Diese ausführliche, um weitere Felder ergänzte Form würde das P-Diagramm zwar nicht mehr so „kompakt“ erscheinen, wäre aber in seiner Struktur dem 3-Ebenen-Schema der FMEA angepasst.

Die Frage, ob dann noch ein grafischer / optischer Vorteil gegenüber den FMEA-Strukturbäumen oder dem FMEA-Formblatt besteht, muss aus der praktische Anwendung beantwortet werden.

Bisherige Diskussionen haben diesen Zweifel genährt, da ja die Funktionsnetzverbindungen nicht

im P-Diagramm hergestellt werden können, damit auch nicht in die FMEA übernommen und auch nicht aus der FMEA in das P-Diagramm zurückgespielt werden können.

Fazit

Daher lautet das Fazit dieser Betrachtung:

Mit einer Erweiterung bzw. einer leichten Umstrukturierung lassen sich die Analogien zwischen Input – Funktion und Output mit den 3 Ebenen der FMEA verdeutlichen.

Da aber die Funktionsnetzverknüpfungen keine Entsprechung um P-Diagramm haben, ist zumindest keine bidirektionale Abhängigkeit der beiden Darstellungen in erreichbarer Nähe.

Damit sinkt der Bedarf und die Nutzbarkeit für den Anwender.

Vielleicht braucht es noch einen zusätzlichen Erweiterungsschritt für das P-Diagramm, so wie die Netzbeziehungen eine Erweiterung des Formblatts darstellen.

Quellen:

AIAG-VDA FMEA Handbuch, VDA QMC, Berlin, Juni 2019

Dietz Consultants

FMEA – Online, Webinar am 25.3.2020